事業領域

製品ができるまで

マイコン制御技術の蓄積から新しいモノ作り

私たちは、マイコン制御のソフトウェア開発で培った技術をベースにした製品開発を行っています。

これまで多くの先端メーカーとタッグを組んで開発してきた、さまざまな先端デバイスをヒントに、新しい発想や視点を持った製品作りを心がけています。

-

企 画

ニーズから製品を企画する

お客さまのニーズはどこにあるのか? お客さまのデザイン図をベースにした製品構造の検討から、新製品開発のプロジェクトはスタートします。ユー・エス・イーがこれまで関わってきた、組み込み設計・マイコン開発などを含めた、もの作りの豊富な実績をベースに、お客さまに納得していただける製品作りを目指しています。

試 作

アイデアをカタチにする

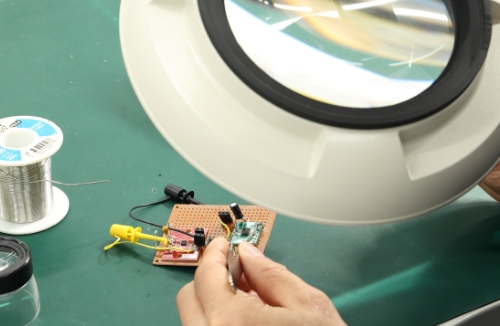

試作段階では、いわば机上で練り上げたアイデアをより具体的な製品としてカタチにしていきます。まずは『原理試作』として、デザイン図をもとに構造を検討。CADで図面を作成し、筐体への部品配置などをPC上で確認します。制御システムも原理的に実現できるかどうか要件定義を作成。電気系統はシステムブロックをPC上に作り、CPUの評価ボードを使って動作を確認します。

次に『手作り試作』。PC上のイメージを実際のカタチにして検証・評価します。機構部分は、デザイン図から部品に展開した図面を作成。以前は製品外観の検討や機能確認のためにモックアップを制作していましたが、現在は3Dプリンタの活用により大幅に効率アップしました。システムも設計書を作り、実際にプログラミングして検証・評価します。製品化を検証する

『手作り試作』で品質確認と改良を繰り返し、製品化のメドがたったところで『型物試作』を行います。工業製品を量産化する場合、金型が必要になります。金型を試作して作ったパーツが設計通りに仕上がるか、組み立てに支障はないか検証します。必要なパーツを実装し、制御システムを使って評価まで行います。 最終的に耐衝撃性、耐熱性、耐水性など、製品それぞれに必要な規格・仕様について試験を行い、テストにパスした後に安全性を含めた技術基準の認証試験を経て、試作〜設計のプロセスは終了です。

生 産

量産化を実証する

認証試験を完了してもなお、量産化に向けた準備が必要になります。製造プロセスを準備して、組立手順書を作成。ラインを実際に稼働させて製品を組み立て、『量産前試作』を行います。組立手順書には、ネジでのバーツの組立てから、ソフトウェアを入れる手順までが必要です。この他にも検品・梱包用のマニュアルを用意して、不具合製品検出についての作業手順も明確化。誰が見てもわかるようにまとめます。量産化の前には、ラインでの試作を100台程度実施して確認・精査します。

アフターサービス

アップデートする

工業製品には、基本的に寿命があります。最近は、筐体の劣化よりもバッテリーの耐用年数が課題になることもあります。製品ごとに寿命は異なりますが、どの製品も量産化して販売した後、ユーザーのためのサポート体制が必要になります。ソフトウェア面では、アプリケーションのアップデートを行って、ユーザーサポートを行うケースが増えています。

製品を販売して終了ではなく、アフターサービスにも力を入れ、ユーザーの声をフォローすることで市場ニーズをつかみ、新しい製品開発のシーズにつなげていきます。